Die Industrieautomatisierung steht an der Schwelle zu einer neuen Revolution, die sich durch rasche technologische Veränderungen, die Einführung neuer Systeme und Netzwerkarchitekturen und die Interoperabilität von Geräten und Systemen auszeichnet.

Der Bereich der Industrieautomatisierung war traditionell resistent gegenüber Innovationen oder der frühzeitigen Einführung von High-End-Technologien. In den meisten Fällen haben es die Unternehmen in diesem Segment vorgezogen, bewährte Technologien und Standards zu nutzen, um einen sicheren und konsistenten Betrieb über einen längeren Zeitraum zu gewährleisten. Mit dem Aufkommen von Industrie 4.0 haben sich die Dinge jedoch grundlegend geändert. Der industrielle Bereich war in den letzten zehn Jahren von schrittweisen technologischen Veränderungen, der schnellen Einführung neuer Systeme und erweiterten Netzwerkarchitekturen betroffen.

Viele Experten sind der Meinung, dass die Industrie 4.0 zwar allmählich durch viele industrielle Revolutionen durchdringt, wir uns aber bereits an der Schwelle zur Industrie 5.0 befinden. Die Industrieautomatisierung wird bis 2020 einen Umsatz von fast 209 Milliarden US-Dollar erzielen, wobei neue Mess- und Steuerungsprodukte das Wachstum vorantreiben werden.

Industrielle Technologien wie Robotik, Cloud, das industrielle Internet der Dinge (IIoT) und künstliche Intelligenz (KI) werden immer allgegenwärtiger. Wohin wird sich die industrielle Automatisierung entwickeln, und wie wird sie die Zukunft der Fertigung gestalten?

Jenseits von Industrie 4.0: Triebkräfte des Wandels

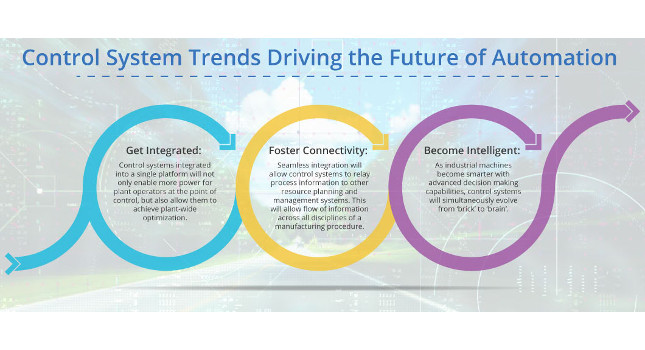

Die Konvergenz von fortschrittlichen Informations-, Kommunikations- und Netzwerktechnologien treibt die Automatisierung und ihre industriellen Anwendungen voran. Diese Symbiose von Technologien hat die Integration und Zusammenarbeit von Menschen und Maschinen in der Fabrikhalle und der Lieferkette ermöglicht. Dieser Trend hat sich stark auf die industriellen Steuerungen ausgewirkt.

Traditionell waren Automatisierungssysteme aufgrund der Notwendigkeit engmaschiger Prozessstrukturen, die in Echtzeit arbeiten, proprietär konzipiert. Dies half den Anbietern, enge Partnerschaften mit den Endanwendern zu schließen. Dieses Modell führte auch zu einer Anbieterbindung, die es den Herstellern ermöglichte, die Steuerungssysteme von einem einzigen Anbieter zu beziehen. Damit entfiel auch die Möglichkeit, modernste Anwendungen und Technologien von anderen Anbietern zu implementieren. Leider wurde dadurch auf lange Sicht die Fähigkeit der Hersteller eingeschränkt, innovativ zu sein und die Technologie zur Verbesserung ihrer Prozesse zu nutzen.

Heute, da die Digitalisierung es den Herstellern ermöglicht, Daten auf vielfältige Weise zu nutzen, besteht ein kollektiver Bedarf an der Implementierung skalierbarer Steuerungssysteme, die es ermöglichen, den Fertigungsprozess entsprechend den geschäftlichen Anforderungen zu skalieren. Angesichts der Verbreitung großer, kontinuierlicher und parametrisierter industrieller Geräte, die durch die Digitalisierung gefördert wird, wird dieser Bedarf zu einer Verpflichtung werden.

Vertikale und horizontale Integration

Hersteller, die eine erfolgreiche Konvergenz anstreben, müssen fortschrittliche Steuersysteme vertikal und horizontal mit der unteren Ebene der Feldsensorik und Datenerfassung sowie den Unternehmensmanagementsystemen integrieren. Das bedeutet, dass die Hersteller neben der Integration von Steuerungsplattformen wie Bewegungssteuerung, Ablaufsteuerung, Logiksteuerung, Programmierung und Mensch-Maschine-Schnittstellen-Konfigurationen (HMI) auch die Integration von Steuerungssystemfunktionen wie Fernzugriff, Zustandsüberwachung, Ferndiagnose usw. in den Vordergrund stellen müssen. Mit einer integrierten Steuerungsplattform können Unternehmen ihre Effizienz und Produktivität steigern und eine werksweite Prozessoptimierung sowie eine verbesserte Benutzerfreundlichkeit erreichen.

Die Weiterentwicklung der speicherprogrammierbaren Steuerungen (SPS) wird eine Schlüsselrolle bei der Revolution der Branche in dieser neuen Ära spielen. Mit größerer Flexibilität und Bequemlichkeit bei der Programmierung, Skalierbarkeit, mehr Speicher, kleinerem Formfaktor, Hochgeschwindigkeits-Ethernet (Gigabit) und eingebetteten drahtlosen Funktionen werden zukünftige SPS technologische Verbesserungen bei Software, Kommunikation und Hardware übernehmen. Ein wichtiger Teil dieser Entwicklung wird die Integration von SPS und programmierbaren Automatisierungssteuerungen (PAC) sein, die die Kommunikation zwischen der Fabrikhalle und anderen Prozessen erleichtern.

Trends bei Steuerungssystemen treiben die Zukunft der Automatisierung durch einfachere Integration, Konnektivität und erweiterte Intelligenz voran

Um dies zu erreichen, müssen die Hersteller von Steuerungen eine SPS finden, die eine Anwendung steuert und die notwendigen Werkzeuge bereitstellt, um Prozessdaten zu sammeln, zu analysieren und einem Benutzer bei Bedarf zu präsentieren. Dazu könnte der Datenzugriff über mobile Apps oder Webbrowser gehören.

Es ist wichtig zu wissen, dass die Verwaltung eines Netzwerks von High-End-Steuerungen für Unternehmen erhebliche Investitionen in Form von Hardware und Infrastruktur mit sich bringt. Darüber hinaus behindern proprietäre Hardware-Stacks die betriebliche Flexibilität und erhöhen die Kosten und die Komplexität von Controller-Implementierungen. Virtualisierung kann Unternehmen helfen, hier Abhilfe zu schaffen.

Virtualisierte Steuerungen

Im Gegensatz zu kommerziellen Standardoptionen (COTS) benötigen virtualisierte Steuerungssysteme wie SPS, verteilte Steuerungssysteme (DCS), HMIs und SCADA-Systeme (Supervisory Control and Data Acquisition) weniger physische Server. Virtualisierte Steuerungsfunktionen können auch konsolidiert und in eine Plattform eingebettet werden, anstatt jede Funktion als separate Anwendung zu implementieren. Diese Flexibilität einer offenen, softwarebasierten Steuerungsarchitektur ermöglicht es Unternehmen, Steuerungsprozesse zu aktualisieren, sie zu optimieren und die Einführung neuer Funktionen zu beschleunigen.

Kürzlich hat ein Anbieter von Ingenieurdienstleistungen und Luft- und Raumfahrtsystemen eine Plattform auf den Markt gebracht, die es den Herstellern von Steuerungssystemen ermöglicht, Anwendungen in kürzerer Zeit und zu geringeren Kosten zu entwerfen und zu entwickeln, und die modular und einfach aufgebaut ist. Die in einer virtualisierten Umgebung arbeitende Software verändert die Art und Weise, wie Steuersysteme während ihres Lebenszyklus gewartet werden. Durch die Verlagerung der täglichen Serververwaltung in ein dediziertes, zentralisiertes Datenzentrum, in dem spezifische Protokolle die Anwendungsleistung verwalten, können sich die Anlageningenieure auf die Optimierung des Steuersystems konzentrieren.

Interaktive Instrumentierung

In dem Maße, wie sich die Automatisierung und die Steuerungssysteme weiterentwickeln, wird sich auch die Instrumentierung weiterentwickeln, um den Veränderungen gerecht zu werden. Wie sieht also die Zukunft der Instrumentierung aus? Leicht ablesbare Dashboards werden auch in Zukunft eine Rolle spielen und eine interaktive Instrumentierung ermöglichen, die für die Anlagenbetreiber leichter zugänglich ist. Die vernetzte Instrumentierung hat sich bereits in Produktionsanlagen auf der ganzen Welt durchgesetzt. Anstatt den Bedienern die Möglichkeit zu geben, die Instrumente in der Nähe des Prozesses zu bewerten, wo sie installiert sind, können vernetzte Systeme die Daten an einen zentralen Knotenpunkt übertragen, wo sie für nützliche Zwecke zusammengestellt und analysiert werden.

Inkrementelle Upgrades: Industrie 5.0

Die Konvergenz der Technologien eröffnet den Herstellern die Möglichkeit, den nächsten Schritt in Richtung der fünften industriellen Revolution zu machen, bei der unterschiedliche industrielle Automatisierungssysteme Ressourcen gemeinsam nutzen und synergetisch arbeiten. Um die Nase vorn zu haben, müssen Unternehmen die bereits vorhandenen Technologien nutzen, die Technologieimplementierung beschleunigen und neue Wertschöpfungsquellen erschließen. Schließlich ist der Übergang zur nächsten Phase der Automatisierung eher ein inkrementelles Upgrade, bei dem die Technologie nach wie vor als Haupttriebfeder für Innovationen dient.