産業オートメーションは新たな革命の入り口にあり、急速な技術革新、新しいシステムとネットワーク・アーキテクチャの採用、デバイスとシステムの相互運用性を目指している。

産業オートメーション分野では、従来、技術革新やハイエンド技術の早期導入に抵抗があった。この分野の企業は、安全でセキュアで一貫したオペレーションを長期にわたって保証するために、実績のあるテクノロジーや標準を活用することを好んできた。しかし、インダストリー4.0の登場により、状況は根本的に変わり始めている。産業分野では過去10年間、段階的な技術の変化、新システムの急速な採用、ネットワーク・アーキテクチャの拡張が影響を及ぼしてきた。

多くの専門家は、インダストリー4.0が多くの産業革命を通じて徐々に浸透しつつある一方で、我々はすでにインダストリー5.0の入り口に立っていると考えている。産業オートメーションは、新しい計測・制御製品が成長を牽引し、2020年までに約2090億ドルの売上を達成する見込みだ。

ロボット工学、クラウド、モノのインターネット(IIoT)、人工知能(AI)などの産業技術は、ますます浸透しつつある。産業オートメーションは今後どこへ向かい、製造業の未来をどのように形作っていくのだろうか。

インダストリー4.0を超えて:変化の原動力

高度な情報、通信、ネットワーク技術の融合が、オートメーションとその産業用アプリケーションを牽引している。このテクノロジーの共生により、工場フロアやサプライチェーン全体にわたる人と機械の統合とコラボレーションが可能になった。この傾向は、産業用コントローラにも大きな影響を与えている。

従来、オートメーション・システムは、リアルタイムで動作する緊密なプロセス構造が必要であったため、独自の設計となっていた。そのため、サプライヤーはエンドユーザーと緊密なパートナーシップを築くことができた。このモデルはまた、メーカーが1つのサプライヤーから制御システムを調達することを可能にするベンダーロックインを生み出した。このため、他のベンダーから最先端のアプリケーションやテクノロジーを導入することもできなくなった。残念なことに、長期的に見れば、これはメーカーがプロセスを改善するために技術を革新し、活用する能力を阻害するものであった。

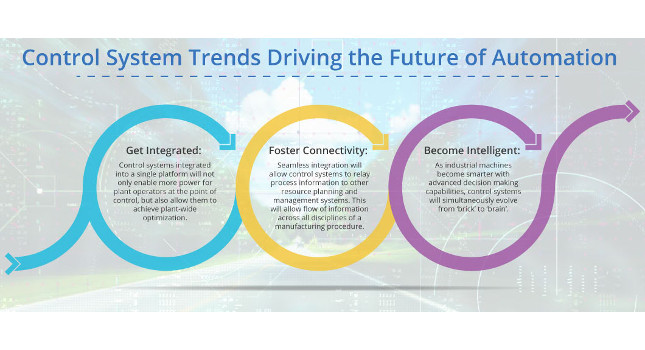

今日、デジタル化によってメーカーがさまざまな方法でデータを利用できるようになったため、ビジネスニーズに応じて製造プロセスを拡張できるスケーラブルな制御システムを導入する必要性が高まっている。デジタル化が促進した、大規模で、連続的で、パラメータ化された産業機器の普及を考えると、このニーズは義務に変わるだろう。

垂直、水平統合

コンバージョンを成功させようとするメーカーは、高度な制御システムを、より低いフィールド・センシングやデータ収集レイヤー、企業管理システムと垂直的・水平的に統合する必要がある。つまり、モーション・コントロール、シーケンス・コントロール、ロジック・コントロール、プログラミング、ヒューマン・マシン・インターフェース(HMI)コンフィギュレーションなどの制御プラットフォームの特性を統合することに加えて、メーカーは、リモート・アクセス、状態監視、リモート診断などの制御システムの機能性を統合することも重視しなければならない。統合された制御プラットフォームにより、企業は効率性と生産性を向上させ、工場全体のプロセス最適化とユーザーエクスペリエンスの向上を達成することができる。

プログラマブル・ロジック・コントローラ(PLC)の進化は、この新時代への産業革命を推進する上で重要な役割を果たすだろう。プログラミングの柔軟性と利便性の向上、スケーラビリティ、メモリの増加、フォームファクタの小型化、高速(ギガビット)イーサネット、組み込みワイヤレス機能など、将来の PLC はソフトウェア、通信、ハードウェアの技術改良に対応することになります。この進化の重要な部分には、PLCとプログラマブル・オートメーション・コントローラ(PAC)の統合が含まれます。

制御システムのトレンドは、より容易な統合、接続性、および高度なインテリジェンスによって、オートメーションの未来を推進します。

これを達成するために、コントローラメーカーは、アプリケーションを制御するPLCを見つけ、プロセスデータを照合、分析し、必要なときにユーザーに提示するために必要なツールを提供する必要があります。これには、モバイル・アプリやウェブ・ブラウザによるデータ・アクセスを提供することも含まれます。

ハイエンドコントローラのネットワークを管理することは、企業にとってハードウェアとインフラ投資の形で多額の資本支出を伴うことに注意することが重要です。さらに、独自のハードウェア・スタックは、運用の柔軟性を妨げるだけでなく、コントローラの導入にコストと複雑さをもたらします。仮想化は、このような問題を解決するのに役立ちます。

仮想化コントローラ

商用オフザシェルフ(COTS)オプションとは異なり、PLC、分散型制御システム(DCS)、HMI、監視制御およびデータ収集(SCADA)システムなどの仮想化された制御システムは、より少ない物理サーバーしか必要としません。また、仮想化された制御機能は、各機能を個別のアプリケーションとして展開するのではなく、1つのプラットフォームに統合して組み込むことができます。このようなオープンなソフトウェアベースの制御アーキテクチャの柔軟性により、企業は制御プロセスのアップグレード、最適化、新機能の迅速な展開が可能になります。

最近、エンジニアリング・サービスと航空宇宙システムのプロバイダーが、制御システム・メーカーがアプリケーションを短時間、低コスト、モジュール式でシンプルに設計・開発できるプラットフォームを発表した。仮想化環境で動作するこのソフトウェアは、制御システムのライフサイクルにわたる保守方法を変革する。日々のサーバー管理を、特定のプロトコルがアプリケーション・パフォーマンスを管理する専用の集中データセンターに移行することで、プラント・エンジニアは制御システムの最適化に集中することができます。

インタラクティブな計装

オートメーションと制御システムが進化するにつれて、計測器も同時にその変化に対応するように発展していきます。では、計装の将来はどのようになるのでしょうか?見やすいダッシュボードは、今後もインパクトを与え続け、プラントのオペレータにとってよりインタラクティブで親しみやすい計装を可能にするでしょう。ネットワーク化された計装は、すでに世界中の製造工場で採用されている。ネットワーク化されたシステムは、オペレーターが設置されたプロセスの近くで計測器を評価する代わりに、データを1つのハブに送信し、そこで利用可能な目的のために集計・分析することができる。

段階的なアップグレード:インダストリー5.0

テクノロジーの融合は、メーカーが第5次産業革命に向けて次の飛躍を遂げるための道を作り出します。カーブの先端にとどまるために、企業はすでに世に出ているテクノロジーを活用し、テクノロジーの実装を加速させ、新たな価値の源泉を解き放つ必要がある。結局のところ、オートメーションの次の段階への移行は、技術革新の主要な原動力として依然として機能する、より漸進的なアップグレードなのである。