Fällt Ihnen ein menschlicher Wesenszug ein, der sich nicht weiterentwickelt hat? Für mich wäre das der uns innewohnende Widerstand gegen neue Ideen.

Nehmen wir den Fall der Röntgenstrahlen, die bis heute die beste verfügbare Methode zur Erkennung von Knochenbrüchen sind. Als Wilhelm Conrad Röntgen 1895 die Röntgenstrahlen entdeckte, nahmen die meisten Menschen sie nicht ernst. Die New York Times bezeichnete die Entdeckung spöttisch als "angebliche Entdeckung, wie man das Unsichtbare fotografieren kann".

Interessanterweise hat die negative Aufnahme neuer Konzepte die Neugierde und die Innovation nie unterdrückt. Die Technologie, die hinter der Massenproduktion medizinischer Geräte steht, hat sich ständig weiterentwickelt, um den Herstellern das Leben leichter und einfacher zu machen. Die neueste Entwicklung ist die Digitalisierung.

Die Digitalisierung verändert die Abläufe und die Produktion in allen Branchen und fördert ein neues Maß an Effizienz und Innovation in Sektoren wie der Herstellung von Medizinprodukten. Die Einhaltung von Vorschriften und die Anforderungen an die Produktqualität in diesen Branchen haben diese digitale Revolution jedoch aufgrund des Validierungsaufwands und der Risiken, die mit der Implementierung neuer Technologien in einem regulierten Umfeld verbunden sind, behindert. Die Branche kann jedoch nicht länger an alten Konventionen festhalten, um den Preis, dass ihr die Vorteile der Digitalisierung entgehen. Letzten Endes muss die Technologie auf die Herstellungsprozesse von Medizinprodukten abgestimmt werden, um den Validierungsaufwand zu verringern und gleichzeitig den Wert zu maximieren.

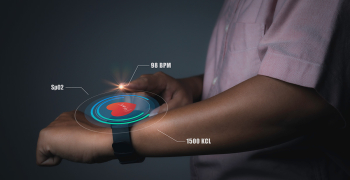

Echtzeitdaten können den Herstellern helfen, die Produktqualität im Auge zu behalten. Daten, die von eingebetteten IoT-Sensoren generiert werden, können auch die Analyse der Geräteleistung auf Echtzeitbasis erleichtern. Dies kann wiederum zu einer besseren Qualitätskontrolle von Prozessen und einer größeren Transparenz von qualitätskritischen Parametern führen. Die Nutzung von Big Data für eine fundierte Entscheidungsfindung kann dem US-Gesundheitssystem jährlich Einnahmen in Höhe von 100 Milliarden US-Dollar bescheren, indem klinische Studien und Forschung verbessert, Innovationen vorangetrieben und fortschrittliche Tools für Verbraucher, Versicherer, Ärzte und Regulierungsbehörden entwickelt werden.

Intensive medizinische Verfahren wie Gesichtsrekonstruktionen, Prothesen und Implantate erfordern ein hohes Maß an Präzision und Personalisierung. Hier schafft der 3D-Druck einen Unterschied, indem er den Herstellern die Freiheit gibt, hochwertige medizinische Geräte zu relativ geringen Kosten herzustellen.

Prothetik ist für Patienten oft eine teure Angelegenheit, da die Geräte bis zu 100.000 Dollar kosten können. Hier kann der 3D-Druck wahre Wunder bewirken. Kürzlich hat eine gemeinnützige Organisation mit Hilfe von 3D-Druck fortschrittliche Handprothesen entwickelt, die weniger als 1000 Dollar kosten.

Durch den kombinierten Einsatz von 3D-Druck und angepassten medizinischen Materialien können Hersteller medizinischer Geräte auch komplizierte medizinische Implantate herstellen. Kürzlich hat ein in Melbourne ansässiger Medizintechnikhersteller ein 3D-gedrucktes Brustbein und einen Rippenkorb für einen Patienten entworfen und entwickelt, der an einem Brustwandsarkom litt. Dieser spezielle Brustabschnitt war mit herkömmlichen Prothesen nur schwer zu rekonstruieren. Das Operationsteam entschied sich, bei der Qualität des Implantats keine Kompromisse einzugehen und auf den 3D-Druck zurückzugreifen.

Sowohl die Vielseitigkeit als auch die Qualitätssicherung machen den 3D-Druck zu einer bevorzugten Methode für das Design und die Entwicklung von Anwendungen für medizinische Geräte, Biologika und Medikamente. Dieses einzigartige Konzept ermöglicht es den Herstellern von Medizinprodukten auch, Änderungen an einem bestimmten Gerät vorzunehmen, ohne dass eine zusätzliche Einrichtung erforderlich ist.

Rückrufaktionen von Geräten sind seit langem ein großes Problem für die Medizinprodukteindustrie. Die Regulierungsbehörden haben auf solche Vorfälle reagiert, indem sie die bestehenden Richtlinien verschärft und bei Bedarf neue hinzugefügt haben.

In Zukunft werden die Akteure der Branche immer mehr unter Druck geraten, die Standards in Bezug auf Qualität, Rückverfolgbarkeit und Compliance zu erfüllen, und die Digitalisierung wird ihnen den größten Vorteil gegenüber ihren Mitbewerbern verschaffen. Manufacturing Execution Systems (MES) der nächsten Generation können beispielsweise dazu beitragen, Fehler zu vermeiden, noch bevor sie auftreten. Ein vollständig integriertes MES verbindet alle Teile eines Werks über eine gemeinsame Plattform für den Informationsaustausch, um die Verfügbarkeit von Anlagen, die Auftragsplanung und die Maschinenkapazität zu optimieren. Darüber hinaus bietet es Geräteherstellern einen intuitiven Überblick über das gesamte Werk, so dass sie über den Status aller Prozesse, Maschinen und Produktchargen auf dem Laufenden bleiben können.

Unternehmen müssen die Papieraufzeichnungen abschaffen und beginnen, Erkenntnisse in Echtzeit zu nutzen, um Prozess- und Produktfehler zu vermeiden und die Qualität der Produktlinien selbst zu verbessern. Fertigungsbetriebe für medizinische Geräte, die die Bedeutung der Digitalisierung heute nicht erkennen, werden es morgen sehr schwer haben, im Wettbewerb zu bestehen. Wenn es um die Implementierung neuester Technologien geht, ist der frühe Vogel immer der Wurm!