Steve Jobs sagte einmal: "Die Kunden messen dich nicht daran, wie sehr du dich bemühst. Sie messen dich daran, was du lieferst." Während die Bemühungen der Hersteller medizinischer Geräte um innovative Technologien unbestritten sind, bleibt die Qualität ihrer Produkte ein Streitpunkt. Der Beweis dafür sind die 67,6 Millionen Medizinprodukte, die im zweiten Quartal dieses Jahres zurückgerufen wurden - 40,1 Prozent davon mit Qualitätsproblemen.

Da der Schwerpunkt nun auf einer wertorientierten Patientenversorgung liegt, haben die Behörden die Vorschriften verschärft, um die Transparenz zu erhöhen und die Qualität und Wirksamkeit der Produkte zu gewährleisten. Während die EU demnächst die Compliance-Anforderungen insbesondere für die Überwachung nach dem Inverkehrbringen, die Einreichung von Produkten und die Qualitätssysteme verschärfen wird, hat die FDA ihre Richtlinien zur Cybersicherheit bereits aktualisiert. In einigen Monaten werden Hersteller von Geräten der Klasse III verpflichtet sein, Daten aus klinischen Prüfungen vorzulegen, um auf den EU-Markt zu gelangen. Um die Zulassung ihrer Geräte durch die FDA zu erhalten, müssen die Hersteller ihre Produkte bereits in der Entwicklungsphase und während des gesamten Produktlebenszyklus vor virtuellen Bedrohungen schützen. Außerdem müssen sie die in den Richtlinien für die Zeit vor und nach dem Inverkehrbringen festgelegten Sicherheitsanforderungen in ihr Qualitätsmanagementsystem (QMS) einbetten.

Angesichts strengerer Normen und einer stärkeren Betonung der Patientensicherheit müssen die Unternehmen Prozesse einrichten, um die Einhaltung der Vorschriften durch die Identifizierung von Produkten, die Erfassung klinischer Daten und die Verbesserung der Kennzeichnung zu erreichen. Die Verwendung eines Etikettenmanagementsystems oder eines Systems zur eindeutigen Geräteidentifizierung (UDI), das von einer zentralen Datenbank unterstützt wird, ist von der FDA vorgeschrieben und wird bald auch in der EU zur Pflicht werden. Dies wird die Rückverfolgbarkeit der einzelnen Produkte fördern und damit die Qualitätsstandards aufrechterhalten.

Die derzeitige Regulierungslandschaft bringt für Hersteller, die ein neues Produkt auf den Markt bringen, zusätzliche Kosten mit sich. Für ein Produkt der Klasse III könnten sich diese auf etwa 19 Millionen Dollar belaufen. Das bedeutet, dass die Unternehmen ihre derzeitigen Praktiken ändern müssen, um in diesem dynamischen Umfeld bestehen und den Verbrauchern qualitativ hochwertige Produkte liefern zu können.

Bei einer kurzen Umfrage darüber, was ein "Qualitätsprodukt" für die Verbraucher bedeutet, stach die Antwort einer Ärztin hervor. Sie sagte: "Wenn die Leistung dazu führt, dass man ein stolzer Verfechter des Produkts wird!" Damit ein Produkt eine so hohe Leistung erbringen kann, ist es unerlässlich, eine Kultur zu schaffen, die konsequent auf Qualität ausgerichtet ist.

Die Sicherstellung einer guten Qualität und die Behebung von Produktfehlern sind für die Hersteller mit direkten Kosten verbunden. Da sich die direkten Kosten für die Aufrechterhaltung der Qualität von Medizinprodukten auf 26 bis 36 Milliarden US-Dollar pro Jahr belaufen, ist es wichtig, zumindest einen Teil dieser Kosten wieder hereinzuholen. Unternehmen können dies ermöglichen, indem sie robuste Qualitäts- und ausgereifte Verfahren in ihrem gesamten Unternehmen einführen. Die Verbesserung der Qualität im gesamten Betrieb und die Einführung eines umfassenden Kontrollmechanismus, der Menschen, Prozesse, Produkte und Anlagen umfasst, wird zur Schaffung einer Qualitätskultur führen.

Der globale Markt für Qualitätsmanagement im Gesundheitswesen wächst mit einer CAGR von 16 Prozent, da die Kosten für Geräte und die Ausfallraten gesenkt werden müssen und die staatlichen Auflagen erfüllt werden müssen. Zu den innovativen Technologien, die zur Entwicklung qualitativ hochwertiger Produkte eingesetzt werden, gehören die additive Fertigung zur Herstellung kundenspezifischer Implantate, Laser zur Erleichterung der Präzisionsfertigung, das Mikroformen von Silikon zur Herstellung präziser minimal-invasiver chirurgischer Geräte, reibungsarme Fluorpolymerbeschichtungen zur effizienten Schmierung von Führungsdrähten, die bei kardiovaskulären Eingriffen verwendet werden, und schwer zu verklebende Kunststoffsubstrate zur Gewährleistung einer starken Haftung für medizinische Geräte.

Beim Qualitätsmanagement von Medizinprodukten trägt ein risikobasierter Ansatz dazu bei, die Konstruktions- und Fertigungsgenauigkeit von lebenswichtigen Geräten zu gewährleisten. Bei Schläuchen für Blutleitungen ist beispielsweise im Vergleich zu PVC-Schläuchen eine bessere Kontrolle der Kühlwassertemperaturen nach der Extrusion erforderlich, um mikroskopisch kleine Defekte zu minimieren.

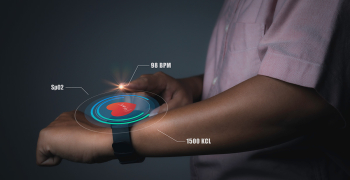

Die Sensoren in vernetzten Geräten können sicherstellen, dass vorausschauende Wartungsprotokolle befolgt werden, und Geräteingenieure warnen, um Teile zu reparieren, bevor sie ausfallen. Neben diesen Vorteilen erleichtert die Digitalisierung die Implementierung von Qualitätsvalidierungsverfahren für jede Phase des Herstellungsprozesses von Medizinprodukten. Zu den Prozessvalidierungsprotokollen gehört ein detaillierter, softwarebasierter Rahmen, der die Installationsqualifizierung, die Betriebsqualifizierung, die Leistungsqualifizierung und die Revalidierung gewährleistet. Dieses Qualitätsmanagementsystem ermöglicht die Einhaltung der Normen ISO 13485:2003 und GHTF-SG3-N99-10-2004.

Es liegt auf der Hand, dass die Digitalisierung der Weg in die Zukunft für Hersteller ist, die schnell auf den Markt kommen wollen, ohne dabei Kompromisse bei der Qualität ihrer Produkte einzugehen. Tatsache ist, dass mit der Durchdringung neuer Technologien die Qualität nicht mehr so schwer fassbar ist, und mit dieser verbesserten Transparenz sind die größten Gewinner nicht nur die Hersteller, sondern auch die Patienten.