In der Fertigung kann selbst eine geringfügige Verbesserung der Produktionseffizienz zu erheblichen Vorteilen für das Endergebnis eines Unternehmens führen. Ebenso kostet jede Störung die Unternehmen sowohl durch die Reparatur von Anlagen als auch durch Produktivitätsverluste. Untersuchungen zeigen, dass Unternehmen bei einer durchschnittlichen Ausfallzeit von einer Stunde bis zu 6000 Dollar verlieren können. Der Produktivitätsverlust, der die unmittelbarste Auswirkung von Ausfallzeiten ist, kann sogar noch mehr Schaden anrichten.

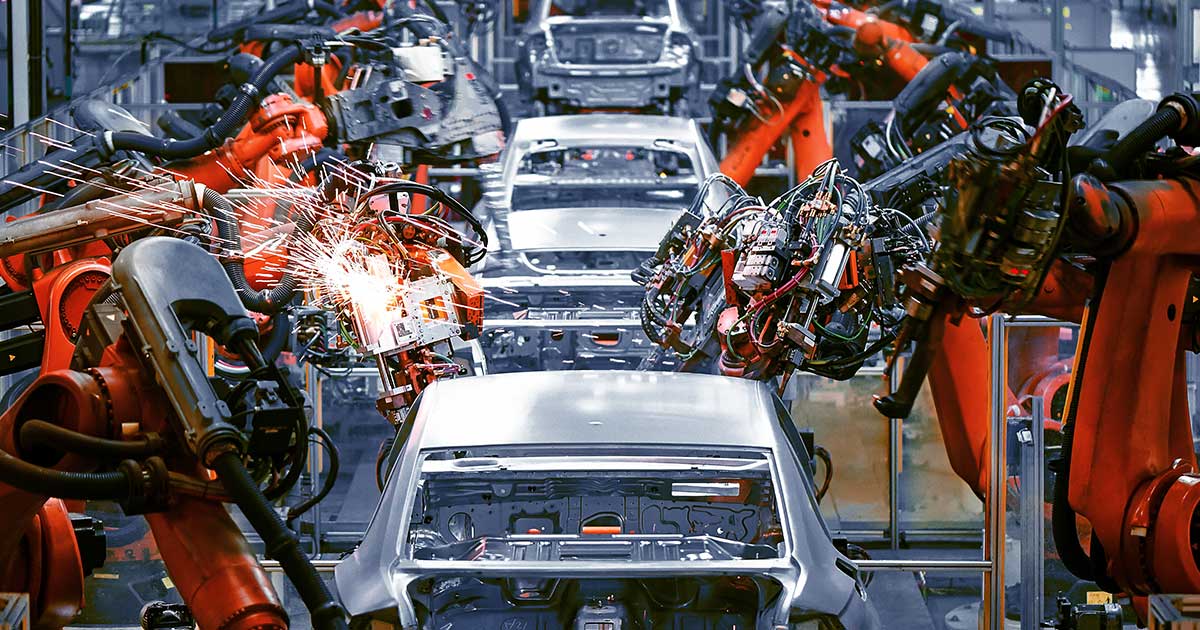

Nehmen wir den Fall eines Unternehmens, das in der Regel 600 Einheiten eines bestimmten Produkts pro Stunde mit einer durchschnittlichen Gewinnspanne von 50 Dollar pro Einheit herstellt. Eine einzige Stunde Ausfallzeit kann zu Umsatzeinbußen von bis zu 10.000 Dollar führen. Genau aus diesem Grund haben die etablierten Fertigungsunternehmen hart daran gearbeitet, Lean-Management-Prinzipien einzuführen, mit denen die Effizienz in der gesamten Fertigung maximiert werden kann. Da Industrie 4.0 die Hersteller auf die nächste Stufe der betrieblichen Leistung führt, ist die Beseitigung von Produktionsausfällen in der Fertigungslinie zu einem Muss geworden.

Nicht nachvollziehbare Produktivitätsverluste aufgrund fehlender Standardleistungsindikatoren stellen ein großes Problem dar. Die Mehrheit der Hersteller quantifiziert die Produktionsleistung auf der Grundlage konventioneller Kennzahlen, wie z. B. Qualitätsniveaus beim Lieferanteneingang, Nichtkonformität/Korrekturmaßnahmen (NC/CA), Materialrückgabegenehmigungen (RMA) und Ausschussmengen. Um dieses Problem zu bekämpfen, müssen die Hersteller ständig die Schlüsselbereiche für Prozessverbesserungen identifizieren und Maschinenfehlermuster aufzeigen. Da sie immer stärker digitalisiert werden, ist es für sie noch wichtiger, die Ausbeute von Maschinen zu erfassen und die Analyse direkter Anlagenleistungskennzahlen wie der Gesamtanlageneffektivität (OEE) zu automatisieren.

OEE gilt als Goldstandard für die Quantifizierung der Produktivität in der Fertigung. Es handelt sich um eine aggregierte Kennzahl, die die Maschinenverfügbarkeit mit Qualität und Leistung multipliziert. Diese Metriken werden verwendet, um Probleme zu erkennen und Prozessanpassungen vorzunehmen, die wiederum den Herstellern helfen, die tatsächliche Effektivität des Produktionsbetriebs aufzudecken. Als wichtiger Leistungsindikator (KPI) für die Produktionseffizienz liefert die Messung der OEE den Herstellern verwertbare Erkenntnisse darüber, wie sie den Fertigungsprozess verbessern können.

Mit der Zeit macht die OEE-Verfolgung Anlagen und Produktionslinien zuverlässiger. Dies geschieht durch eine konsistente OEE-Berichterstattung, die einen prozessübergreifenden Vergleich von Produktionsleistungskennzahlen ermöglicht. Um ihr volles Potenzial auszuschöpfen, muss die OEE nahezu in Echtzeit und auf Linienebene quantifiziert werden. Unterstützt durch Echtzeitverfolgung und -analyse können die OEE-Kennzahlen durch die frühzeitige Erkennung von Anzeichen einer Fehlfunktion in der Produktionslinie verbessert werden, wodurch kostspielige Stillstände vermieden werden. Untersuchungen haben ergeben, dass die Ausfallzeiten durch den Einsatz von Digitalisierung und Echtzeitanalyse in einer pharmazeutischen Anlage verbessert werden können, wodurch die Anlagenbetreiber die Produktionsausfallzeiten um 30 bis 40 Prozent reduzieren können.

Die Hersteller, die sich in einem Wettlauf mit ihren früheren Bestmarken befinden, erkennen die Vorteile der OEE-Messung zur Steigerung der Produktivität. Eine Umfrage hat ergeben, dass Hersteller, die OEE-Kennzahlen zur Analyse ihrer Produktionsanlagen nutzen und dann Echtzeitüberwachung und fortschrittliche Analysen einsetzen, ihren Umsatz um 10 Prozent oder mehr pro Jahr steigern.

Obwohl OEE-Lösungen eindeutig ein wichtiges Instrument zur Produktivitätssteigerung sind, gibt es einige Herausforderungen für Fertigungsunternehmen, die sie implementieren möchten. Hersteller müssen oft mehrere Anwendungen gleichzeitig ausführen, die nur mit nativen Plattformen kompatibel sind. In einer derart heterogenen Anwendungsumgebung stellt die Sammlung verschiedener Datenströme auf einer einzigen Plattform oft eine gewaltige Aufgabe dar.

Darüber hinaus gibt es zwar Lösungen, die in der Lage sind, Fehlererkennung und Zustandsbewertung auf der Ebene der Produktionslinie durchzuführen, doch die meisten OEE-Lösungen auf dem Markt beziehen sich nur auf bestimmte Anlagenkomponenten. Eine ideale OEE-Lösung ist jedoch eine, die auf jeder Plattform und jedem Protokoll eingesetzt werden kann. Dies gibt den Herstellern die Freiheit, sich Lösungen auszusuchen, die an ihre spezifischen Anforderungen angepasst werden können. Darüber hinaus kann eine Lösung mit einer standardisierten Schnittstelle, die Daten aus verschiedenen Quellen sammeln und in ein zentrales OEE-Überwachungssystem integrieren kann, Anlagenbetreibern helfen, komplexe Datensätze zu visualisieren und detaillierte Auswertungen durchzuführen, um Anomalien in der Produktionslinie zu erkennen.

Da die Automatisierung immer mehr in den Vordergrund rückt und die Unternehmen darum kämpfen, optimale Produktionsniveaus zu erreichen, ist die Überwachung der Produktionslinien heute eine Notwendigkeit. In dieser neuen Fertigungswirtschaft kann man mit Sicherheit sagen, dass OEE nicht mehr nur eine einfache Leistungskennzahl ist. Unternehmen müssen sie stattdessen als Eckpfeiler einer schrittweisen Verbesserungsstrategie betrachten, die in einer Welt, in der selbst eine Minute Stillstand ernsthafte Auswirkungen auf das Endergebnis haben kann, überlebenswichtig ist.