包括的なデジタルツインソリューションは、効果的なバーチャル・コミッショニング、ラインパフォーマンスの効率改善、ユーティリティ消費の最小化、予測を支援し、根本原因分析を促進します。

デジタルツインは、その実装領域によって定義が異なります。3Dモデルのビジュアライゼーションやスタンドアローンのシミュレーションは、デジタルツインとはみなされません。製造業のユースケースの場合、デジタルツインは、複数のソースから収集したデータ、「What-If」シナリオ、行動洞察、予測、より深い可視化で構成される必要がある。

マッキンゼーのレポートによると、「大企業のグローバルC-suiteテクノロジー担当役員の70%が、デジタル・ツインを検討し投資している」という。支援技術の急速な進歩と相まって、デジタル・ツインへの投資は2026年までに480億ドル(年平均成長率58%)を超えると予測されている。製造業は、デジタル・ツイン技術を大規模に採用する最大のセクターの1つになる見込みです。

製造業の観点からは、デジタル・ツインは製品、システム、オペレーションのパラダイムを仮想的に複製したものである。私たちは、生産ラインや包装ラインの全体的な効率を改善するために、専用に構築されたオペレーション・デジタルツイン・ソリューション、LTTS Digital Twin for Line Operationsについて説明します。

このソリューションは、仮想試運転、パフォーマンスと効率のモニタリング、予知保全、リアルタイムと過去のオペレーションデータの両方を考慮した根本原因分析など、さまざまなメリットを提供します。このソリューションは、3つの主要機能(Ops Virtual Twin、Ops Performance Twin、Ops Predictive Twin)をカバーするモジュール式実装アプローチに従っている。顧客は、デジタル成熟度に応じて、段階的かつ構造的にソリューションを導入できる利点がある。

では、その特徴を詳しく見ていこう:

- Ops Virtual Twin:シームレスな テストと検証への道を開く

Ops Virtual Twinは、PLC制御の3Dエミュレーション環境で、実際のオペレーションを反映した製造ラインや包装ラインの仮想レプリカを作成することができます。これにより、製造業のお客様には2つのメリットがあります。第一に、プレコミッショニング、すなわちグリーンフィールドでの設置において、物理的な導入の前に仮想マシン、プロセス、制御ロジックをバーチャルでテストし、検証することができます。第二に、既存のライン、すなわちブラウンフィールドのシナリオにおいて、Ops Virtual Twinは、定期的な変更の検証、変更後の実装、「What-if」シナリオのチェック、スタッフプランニング、リモート診断、オペレーターのバーチャルトレーニングのためのデジタルテストベッドとして機能し、日々のラインオペレーションを合理化します。この最先端のアプローチにより、ラインの冗長な使用を削減し、最大10%のエネルギー節約、30%のライン稼働時間の向上、最大70%の切り替え時間の短縮を実現します。

- オペレーション・パフォーマンス・ツイン:データに基づく意思決定の強化

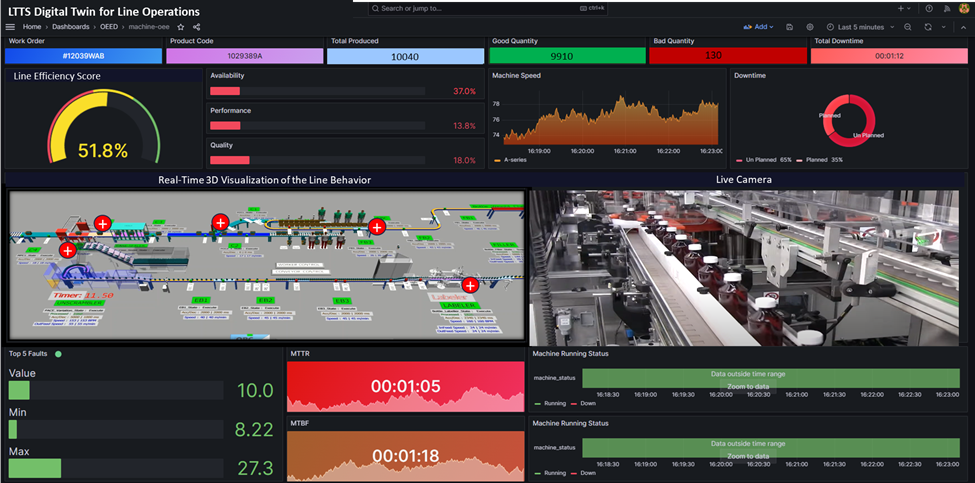

デジタル・ツインを導入することで、オペレーション、IT、エンジニアリングのデータを活用して、重要な資産の健全性、パフォーマンス・パラメータ、事前に定義されたKPIなど、ラインの挙動を監視することができます。これにより、製造業者は理想的なライン・パフォーマンスをベンチマークし、工場間で同様のライン・オペレーションを比較し、合理化することができます。包括的なダッシュボードを備えたパフォーマンス・ツインは、生産メトリクスに関する比類のない洞察を提供し、ボトルネックや非効率を迅速に特定します。このデータ主導のアプローチにより、意思決定者は情報に基づいた調整を行うことができ、リアルタイムの包括的なダッシュボードにアクセスすることで、稼働時間を最大10%、歩留まりを最大5%向上させることができます。

- オペレーション・プレディクティブ・ツイン:ダウンタイムの防止と信頼性の向上

LTTS Digital Twin for Line Operationsソリューションの最も重要な利点の一つは、重大な故障の予測や根本原因の分析において、非常に貴重な洞察を提供することです。過去とリアルタイムのデータを活用することで、このソリューションは重要な機器の故障を事前に予測し、FoF(First-of-Fault)ポイントの検出を支援します。インタラクティブな3D Line環境上に表示されるアラートにより、問題の特定がより迅速になり、必要に応じて重要なエリアのライブ・ビデオ・フィードも修正されます。これによりプロアクティブな介入が可能になり、メンテナンスチームは予期せぬ故障に対応するのではなく、予定されたダウンタイム中に問題に対処することができます。その結果、重要な機器の稼働率が最大20%向上し、Right First Timeが最大2%向上し、Mean Time to Diagnose (MTD)とMean Time to Failure (MTTF)が最大30%向上し、全体的な生産性が向上します。

また、このソリューションは、クラウドで導入することも、オンプレミスで運用することも可能です。しかし、クラウド・ソリューションと組み合わせることで、LTTsソリューションを業務に採用した顧客は、より多くの柔軟性、スケーラビリティ、アクセシビリティ、セキュリティを提供できることに留意すべきである。

- AWS IoTツインメーカー

クラウドプラットフォーム上でのデジタルツインソリューションの構築は、お客様に大きなメリットを提案します。AWS IoT TwinMakerはそのようなクラウドツールの1つで、複数のソースから既存のデータを活用し、あらゆる物理環境の仮想表現を作成し、既存の3Dモデルと実世界のデータを組み合わせる機能を備えたデジタルツインを構築するために使用できます。デジタル・ツインを活用することで、オペレーションの全体像をより迅速に作成することができ、あらかじめ定義されたAPIを使用することで、統合の手間を軽減することができる。また、AWS IoT TwinMakerプラグイン for Grafanaを使用することで、デジタルツインをWebアプリケーションに統合し、さらなる分析を行うこともできます。シーメンスのTecnomatix、Flex SIM、ダッソーの3Dエクスペリエンス、Ansys Twin Builderシミュレーション・ソフトウェアを使用して、ラインや顧客のアプリケーションの状況に基づいて、仮想試運転範囲のデジタルツイン・テストベッドを開発することができます。

図1:ラインのデジタルツインダッシュボード(スループット、効率パラメータ、その他の洞察を表示

ラインオペレーションにデジタルツインの力を取り入れることで、グローバルメーカーは競争力を維持し、変化し続ける市場の需要に適応し、持続可能な成長を促進することができます。ラインオペレーションの未来は、この革新的なテクノロジーをシームレスに統合することにあり、これを採用する企業は、生産性の向上、持続可能性、コストの削減、卓越したオペレーションの実現という形で、大きな報酬を得ることができます。

デジタル・ツイン革命を受け入れ、LTTSのラインオペレーション向けデジタル・ツインで、製造の潜在能力を最大限に引き出しましょう。